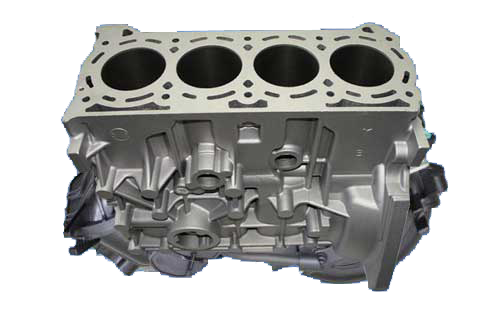

铸件产品在生产过程中可能会出现各种常见问题。以下是一些常见的铸件产品问题:

1. 缩孔:在铸件中形成的空洞或孔洞,通常是由于金属凝固时收缩引起的。

2. 砂眼:铸件表面或内部的小孔洞,通常是由于砂芯或模具中的气体逸出引起的。

3. 流痕:铸件表面的凹痕或线条,通常是由于金属液体流动不均匀或模具设计不当引起的。

4. 气孔:铸件中的气体囊泡或小孔洞,通常是由于金属液中的气体未能完全排除引起的。

5. 缺损:铸件表面或内部的缺失或碎裂,通常是由于金属凝固不完全、冷却速度过快或模具设计不当引起的。

6. 毛边:铸件边缘的不平整或毛糙,通常是由于模具中的松动或金属流动不均匀引起的。

7. 空洞:铸件内部的大孔洞或空腔,通常是由于金属液中的气体未能完全排除或金属凝固时收缩引起的。

8. 粘砂:铸件表面或内部附着有砂粒,通常是由于砂芯或模具中的砂粒未能完全排除引起的。

9. 不良结晶:铸件内部的晶粒不均匀或结构异常,通常是由于金属凝固速度不均匀或金属液中的杂质引起的。

10. 裂纹:铸件内部或表面的裂缝,通常是由于金属凝固时的应力集中或冷却速度过快引起的。

这些问题可能会影响铸件产品的质量、强度和外观。因此,在铸造过程中,需要进行严格的质量控制和检测,以确保铸件产品符合要求。

换一批

换一批